Т а б ли ц а Б.1

| Марка стали | Отно- ситель- ное удли- нение, % | Ударная вязкость (KCU), кгс·м/см2,при температуре, °С | Угол загиба сварного шва трубы | Проверка заводских сварных швов методом неразру- шающего контроля | Временное сопротив- ление sв, МПа | Предел текучести s0,2, МПа | ||

–20 | –40 | –60 | ||||||

| Углеродистые: | ||||||||

| Вст3сп5 | 22 | 3 | 3 | – | 100° | 100 % | 372 | 225 |

| 10 | 24 | – | – | – | – | – | 333 | 206 |

| 20 | 21 | – | – | – | – | – | 412 | 245 |

| Низколегированные: | ||||||||

| 17ГС, 17Г1С,17Г1СУ | 20 | – | 3 | – | 80° | 100 % | 500 | 350 |

| 09Г2С | 20 | – | – | 3 | 80° | 100 % | 470 | 265 |

П р и м е ч а н и е – При применении углеродистых сталей в районах с расчетной температурой наружного воздуха для проектирования отопления от минус 21 °С до минус 30 °С ударную вязкость проверяют при температуре минус 40 °С. | ||||||||

Приложение В Методика испытаний стыков теплопроводов с изоляцией из пенополиуретана в полиэтиленовой оболочке

В.1 Настоящая методика распространяется на испытания стыков стальных предизолированных теплопроводов.

В.2 Испытания термоусаживающихся элементов для заделки теплоизолированных стыков проводят на контрольных образцах с диаметром наружной оболочки трубы 160 (200) мм на стенде (рисунок В.1).

| |

| 400 × 556 пикс. Открыть в новом окне | |

1 – система охлаждения; 2 – фрагмент теплопровода; 3 – нагреватель; 4 – камера; 5 – нажимное устройство; 6 – грунт; 7 – механизм протяжки; 8 – размещение термопар в камере стенда; 9 – теплоизоляция концевых участков; 10 – размещение термопар на фрагменте теплопровода

Рисунок В.1 – Стенд для испытания теплопроводов в условиях подземной

бесканальной прокладки

В.3 Испытания проводят при следующих условиях:

- перед испытанием трубу выдерживают в течение 24 ч при температуре 150

°С;

- давление грунта на теплопровод (сумма статического и динамического давлений) – 18 кН/м2;

- вытеснение грунта – 75 мм;

- скорость хода вперед изолированной трубы – 10 мм/мин;

- скорость хода назад изолированной трубы – 50 мм/мин;

изолированную трубу испытывают на протяжении 2000 циклов, где циклом считается один ход вперед и один ход назад с промежуточной проверкой целостности термоусаживающейся муфты в течение 300, 600 и 1000 циклов.

В.4 Основные требования к испытаниям:

- температурные изменения шва будут следовать нормальному 24-часовому температурному циклу на протяжении всего отопительного периода;

при остановке тепловой сети термоусаживающаяся муфта должна противостоять температурным изменениям наружного воздуха от минус 40 °С до плюс 150 °С;

- долговечность термоусаживающейся муфты должна быть не менее 25 лет;

- температура на поверхности теплопровода должна быть не более 40 °С;

- в качестве материала засыпки, находящегося в контакте с трубой, используют песок без острых граней фракций не более 5 мм;

- коэффициент трения изолированной трубы о грунт находится в диапазоне 0,15–0,65;

- динамические радиальные нагрузки, вызываемые движением автомобильного транспорта, не приводят к увеличению нагрузок свыше удельной нагрузки на слой ППУ;

- изгибающий момент не вызывает пластических напряжений в стальной трубе;

- изолированная муфта водонепроницаема на протяжении всего срока службы теплопровода.

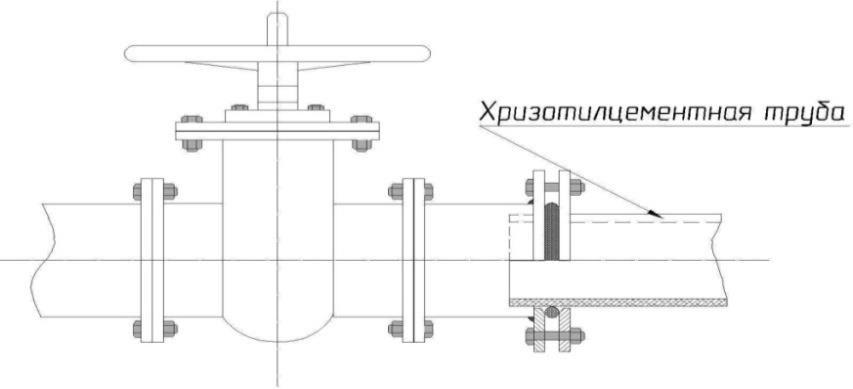

Приложение Г Варианты конструкций соединения хризотилцементных труб:

Г.1 Для соединения хризотилцементных труб со стальными трубами с помощью хризотилцементных муфт применяют стальную трубу, конец которой проточен, либо к концу приварен патрубок, при этом наружный диаметр трубы или патрубка равен наружному диаметру хризотилцементной трубы (рисунок Г.1).

| |

| 663 × 451 пикс. Открыть в новом окне | |

D1 – наружный диаметр хризотилцементной трубы; D2 – наружный диаметр стальной трубы, D1 = D2

Рисунок Г.1 Соединение со стальной трубой с помощью хризотилцементной

муфты

Г.2 Перед монтажом коленьев, отводов, тройников и задвижек замеряют диаметры труб D1 и D2 и готовят фланцы с зазором 2–3 мм на сторону по диаметру и соединительную трубу из стали 20, длина которой должна быть не менее 120 мм. Примеры монтажа приведены на рисунках Г.2–Г.6. В качестве уплотнителя допускается использовать резиновые кольца сальниковую набивку. Болтами следует стянуть фланцы для создания необходимого герметичного соединения стыка.

| |

| 708 × 543 пикс. Открыть в новом окне | |

D1 – наружный диаметр хризотилцементной трубы; D2 – наружный диаметр

металлической трубы; а – толщина фланца 12–15 мм, b – 0,3а

Рисунок Г.2 – Соединение с трубой из любого материала

| |

| 699 × 382 пикс. Открыть в новом окне | |

D1 – наружный диаметр хризотилцементной трубы; D2 – наружный диаметр металлической трубы при D1 ? D2

Рисунок Г.3 – Соединение отводом

| |

| 853 × 389 пикс. Открыть в новом окне | |

Рисунок Г.4 – Соединение с задвижкой

| |

| 781 × 384 пикс. Открыть в новом окне | |

D1 – наружный диаметр хризотилцементной трубы; D2 – наружный диаметр

металлической трубы

Рисунок Г.5 – Соединение с тройником

| |

| 634 × 394 пикс. Открыть в новом окне | |

D1 – наружный диаметр хризотилцементной трубы; D2 – наружный диаметр

ar-net.ru

ar-net.ru