Т а б л и ц а 35

Группа элементов | Значение Rvпри нормативном значении временного сопротивления стали Run, Н/мм2 | ||||

до 420 | св.420 до 440 | св.440 до 520 | св.520 до 580 | св.580 до 675 | |

1 | 120 | 128 | 132 | 136 | 145 |

2 | 100 | 106 | 108 | 110 | 116 |

3 | Для всех марок стали 90 | ||||

4 | То же75 | ||||

5 | «60 | ||||

6 | «45 | ||||

7 | «36 | ||||

8 | «27 | ||||

12.1.3 Стальные конструкции и их элементы, непосредственно воспринимающие нагрузки с количеством циклов нагружений менее105, следует проектировать с применением таких конструктивных решений, которые не вызывают значительной концентрации напряжений. В других случаях стальные конструкции и их элементы следует проверять расчетом на малоцикловую усталость по правилам проектирования.

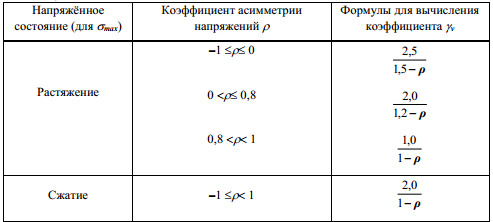

Т а б л и ц а 36

| |

| 493 × 222 пикс. Открыть в новом окне | |

12.2 Расчёт балок крановых путей

Расчёт на усталость балок крановых путей следует выполнять согласно требованиям 12.1.1 и 12.1.2 на действие крановых нагрузок, определяемых согласно СП 20.13330 При этом следует принимать a= 0,77 при кранах групп режимов работы 7К (в цехах металлургических производств) и 8К и a= 1,1 – в остальных случаях. Расчёт на усталость верхней зоны стенок составных балок крановых путей в этих случаях следует выполнять по формуле

| | |

| 292 × 29 пикс. Открыть в новом окне | |

где Rv– расчётное сопротивление усталости, принимаемое для всех марок сталей, равным для балок со сварными и фрикционными поясными соединениями соответственно:

для сжатой верхней зоны стенки (сечения в пролёте балки)

Rv = 75 Н/мм2 и 96 Н/мм2;

для растянутой верхней зоны стенки (опорные сечения неразрезных балок) Rv = 65 Н/мм2 и 89 Н/мм2.

Значения напряжений в формуле(173) следует определять по формулам 8.3.3.

13. Проектирование стальных конструкций с учетом предотвращения хрупкого разрушения

13.1 При проектировании стальных конструкций следует исключать возможность хрупкого разрушения, возникающую вследствие неблагоприятного влияния сочетания следующих факторов:

пониженной температуры, при которой сталь в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние;

действия подвижных, динамических и вибрационных нагрузок;

высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединения, а также остаточных напряжений;

резких концентраторов напряжений, ориентированных поперек направления действия растягивающих напряжений.

13.2 Для предотвращения хрупкого разрушения конструкций следует: выбирать сталь согласно требованиям 5.2 и таблице В.1 (приложение В). избегать расположения сварных швов в зонах действия растягивающих напряжений, превышающих 0,4 Ry;

принимать меры по снижению неблагоприятного влияния концентрации напряжений и наклепа, вызванных конструктивным решением или возникающих при различных технологических операциях (правка, гибка, гильотинная резка, продавливание отверстий и т.п.);

избегать пересечений сварных швов;

применять выводные планки и физические методы контроля качества швов –для сварных стыковых соединений;

учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений, чем решётчатые;

не доводить фланговые швы до оси стыка не менее чем на 25 мм с каждой стороны –в стыках элементов, перекрываемых накладками;

применять возможно меньшие толщины элементов сечения (особенно при гильотинной резке кромок и продавливании отверстий);

крепить фасонки связей, вспомогательных и других второстепенных элементов к растянутым элементам конструкций по возможности на болтах.

13.3 При применении в сварных соединениях проката толщиной s >= 25мм из низколегированных сталей вкрестообразных, тавровых и угловых соединениях, а также у сварных швов с полным проплавлением, один из элементов в которых испытывает растягивающие напряжения по толщине листа, и остального проката толщиной более 40 мм возникает риск появления слоистого разрушения (дефекта в прокате, образующегося под действием сварки, в виде слоистых трещин, параллельных плоскости проката).

Такой дефект обнаруживается при ультразвуковом контроле качества швов. Возникновение слоистого разрушения существенно зависит от формы соединений и расположения сварных швов, от размера шва, толщины свариваемых элементов, степени жесткости соединения и технологии сварки.

13.4 Склонность проката к слоистым разрушениям следует определять при испытаниях на растяжение по значению относительного сужения psz на образцах, ось которых нормальна поверхности проката.

13.5 Возможность слоистого разрушения исключается соблюдением условия

pszр <= pszн ,

где pszр – суммарный фактор риска, %;

pszн – нормируемое, %, значение фактора риска для проката всоответствии с действующим стандартом;

pszн =15, pszн =25, pszн =35 соответственно для групп качества проката Z15, Z25, Z35. При этом прокат по 13.3 должен удовлетворять: для конструкций группы 1(приложение В) –требованиям группы качества Z35; для других конструкций группы 1(приложение В), а также для фланцевых соединений и в случае, когда усилие нормально поверхности листа, – требованиям группы качества Z25; в остальных случаях – Z15.

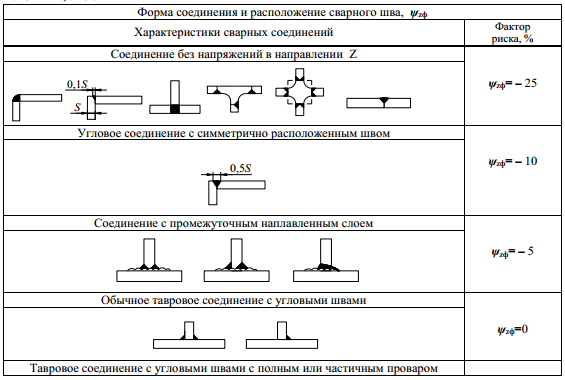

Расчетное значение pszр следует определять по формуле

pszр = pszф + pszт + pszш + pszж + pszс , (174)

где pszф – форма соединения и расположение сварных швов;

pszт – толщина свариваемого проката;

pszш– катет шва;

pszж – степень жесткости соединения;

pszс– влияние технологии сварки (суммарный фактор от числа проходов,

последовательности наложения швов и подогрева).

Значения pszф , pszт , pszш , pszж , pszс представлены в таблице 37.

Расчетное значение pszр может быть уменьшено на 50% в случае работы материала на статическое сжатие по толщине и увеличено на 10% – в случае действия по толщине динамических или вибрационных нагрузок.

Т а б л и ц а 37

| |

| 565 × 380 пикс. Открыть в новом окне | |

| |

| 563 × 438 пикс. Открыть в новом окне | |

ar-net.ru

ar-net.ru